**基于三维扫描起重机定位系统**

**简介**

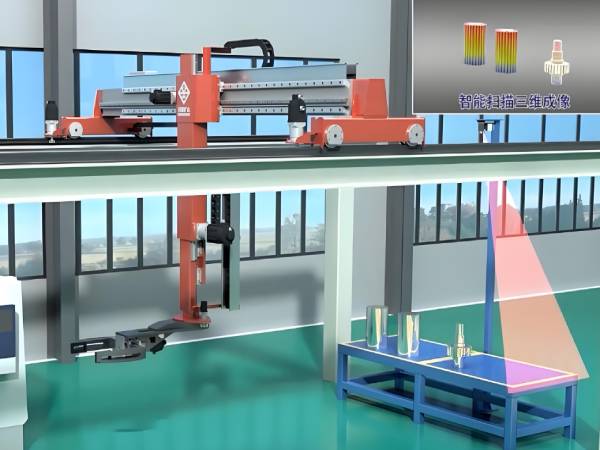

基于三维扫描的起重机定位系统是一种**的自动化技术解决方案,旨在解决传统起重机定位依赖人工操作、视觉判断或简单传感器(如激光测距仪)可能存在的精度不高、易受环境干扰、无法适应复杂工况等问题。该系统利用高精度三维扫描技术,实时、准确地获取起重机及其作业环境(如吊臂、吊钩、目标区域、障碍物等)的三维空间信息,通过**的算法处理,精确计算出起重机的姿态、位置以及吊钩的实时坐标,从而实现对起重机的精确定位、路径规划和安全监控。这项技术显著提升了起重作业的自动化水平、作业效率和安全性,特别适用于对精度和安全性要求极高的工业场景。

**设备分类及其应用**

根据应用场景、精度要求和集成方式的不同,基于三维扫描的起重机定位系统可以包含以下主要设备,并应用于不同领域:

1. **核心扫描设备:**

* **激光扫描仪 (LiDAR):** *常用的类型,分为2D激光雷达和3D激光雷达。2D激光雷达提供平面轮廓信息,3D激光雷达提供完整的三维点云数据。应用于需要精确测量距离和空间几何形状的场景。

* **结构光扫描仪:** 通过投射特定模式的光线并分析其变形来获取三维信息。适用于对环境光变化不敏感、需要高分辨率表面细节的场景。

* **摄影测量系统 (多目视觉):** 利用多个相机从不同角度拍摄图像,通过图像匹配和三角测量计算三维坐标。成本相对较低,但可能受光照和纹理影响。

2. **数据处理与控制单元:**

* **工控机/嵌入式处理器:** 负责接收数据,运行点云处理、定位算法、路径规划等核心软件,并将控制指令发送给起重机控制系统。

* **传感器融合模块:** 可能集成IMU(惯性测量单元)、GPS/RTK等辅助传感器,以提高定位的鲁棒性和精度,尤其是在大型室外或动态环境下。

3. **通信与接口设备:**

* **无线/有线通信模块:** 实现扫描设备、控制单元与起重机主控系统之间的数据传输。

* **接口转换器:** 用于连接不同协议的设备。

4. **软件系统:**

* **点云处理软件:** 实现点云去噪、配准、分割、特征提取等。

* **定位与建图算法:** 如SLAM(即时定位与地图构建)、基于特征的匹配、滤波算法等。

* **用户界面 (HMI):** 显示起重机状态、作业环境、定位精度等信息,提供操作和监控界面。

**应用领域:**

* **港口码头:** 自动化集装箱装卸,实现箱位的精确定位和吊具的自动对准。

* **钢铁冶金:** 炉料、钢坯、钢卷的自动化吊运,避开高温区域和设备。

* **电力行业:** 发电机组、变压器等大型设备的精准吊装。

* **航空航天:** 飞机部件、火箭箭体的装配和转运。

* **汽车制造:** 零部件的自动上下料,大型模具的搬运。

* **建筑工地:** 复杂结构、大型构件的精确吊装,减少人工干预。

* **危险品处理:** 在有毒、辐射等危险环境中进行远程、精准的物料搬运。

**工作原理**

基于三维扫描的起重机定位系统的工作原理通常包括以下几个关键步骤:

1. **数据采集:** 安装在起重机上的扫描设备(如激光雷达)按照预设频率或需求,向周围环境发射探测信号(如激光束),并接收反射信号。通过测量信号往返时间或相位差,计算出扫描点到环境中各个点的距离。结合扫描仪自身的姿态信息(可能由IMU提供),生成包含环境三维坐标信息的点云数据。

2. **点云处理:** 采集到的原始点云数据可能包含噪声、冗余信息。系统会进行预处理,如滤波去噪、坐标转换、点云配准(将不同时间或不同视角下的点云数据对齐到同一坐标系)。

3. **特征提取与识别:** 从处理后的点云中提取关键特征,如起重机的特定结构(吊臂末端、吊钩)、作业区域的地标、待吊物体的轮廓、潜在障碍物等。这些特征用于后续的定位和导航。

4. **定位与姿态解算:** 通过将当前扫描获取的特征与预先构建的数字地图(环境模型)或已知参考点进行匹配,或者利用SLAM技术实时构建地图并同时进行定位,精确计算出起重机自身的位置、姿态(如吊臂角度、回转角度)以及吊钩的实时三维坐标。

5. **决策与控制:** 定位系统将计算出的精确位置、姿态信息以及吊钩坐标发送给起重机的控制系统。控制系统根据预设的作业任务(如目标吊装点坐标)和实时环境信息(如障碍物位置),结合定位数据,自动规划安全、高效的运行路径和吊装动作,并向起重机的各个执行机构(如起升、变幅、回转机构)发出精确的控制指令。

6. **安全监控与反馈:** 系统持续监控起重机的运行状态和环境变化,一旦检测到异常情况(如偏离预定路径、接近障碍物、定位精度下降等),立即发出警报或自动采取安全措施(如减速、停止)。同时,将运行状态和定位精度等信息反馈给操作员或上层管理系统。

**性能优势**

1. **高精度定位:** 相比传统方法,能够实现厘米级甚*毫米级的定位精度,确保吊具精确对准目标。

2. **强环境适应性:** 激光等扫描技术不易受光照变化、粉尘、烟雾等影响,能在恶劣工业环境下稳定工作。

3. **全场景感知:** 能够实时获取周围环境的完整三维信息,**识别和规避动态、静态障碍物,提升作业安全性。

4. **自动化与智能化:** 实现起重机的自动定位、路径规划和作业执行,减少人工干预,降低劳动强度。

5. **提升作业效率:** 自动化操作减少了定位和调整时间,优化了作业流程,提高了整体生产效率。

6. **增强安全性:** 通过精确的定位和环境感知,**避免碰撞事故,减少因人为失误导致的安全风险。

7. **数据记录与分析:** 可记录完整的作业过程数据,便于事后分析、优化操作和维护管理。

**技术参数 (示例,具体参数因系统设计和应用而异)**

* **定位精度:**

* 起重机本体位置精度: ±10 cm - ±50 cm (水平/垂直)

* 吊钩末端坐标精度: ±5 cm - ±20 cm (X, Y, Z)

* 吊臂姿态角精度: ±0.5° - ±2° (俯仰/回转)

* **扫描范围与分辨率:**

* 水平扫描范围: 0° - 360°

* 垂直扫描范围: 根据安装位置和需求定制 (如 -30° to +90°)

* 水平分辨率: 0.1° - 0.5°

* 垂直分辨率: 0.1° - 0.5°

* *大探测距离: 50m - 200m (取决于扫描仪型号和环境)

* **更新频率:** 10 Hz - 20 Hz (甚*更高)

* **环境适应性:**

* 工作温度: -20°C to +60°C

* 防护等级: IP65 或更高 (针对扫描设备)

* 抗干扰能力: 对电磁干扰、振动具有一定的耐受性

* **接口与通信:**

* 通信协议: Ethernet/IP, Profinet, Modbus TCP, CANopen 等

* 供电要求: 符合工业标准 (如 24VDC, 220VAC)

* **系统延迟:** 从扫描到控制指令发出 < 100 ms (目标值,取决于处理能力和通信速度)

Copyright © 2023-2025 河南矿山智能起重机豫ICP备2021000345号 XML| 返回顶部